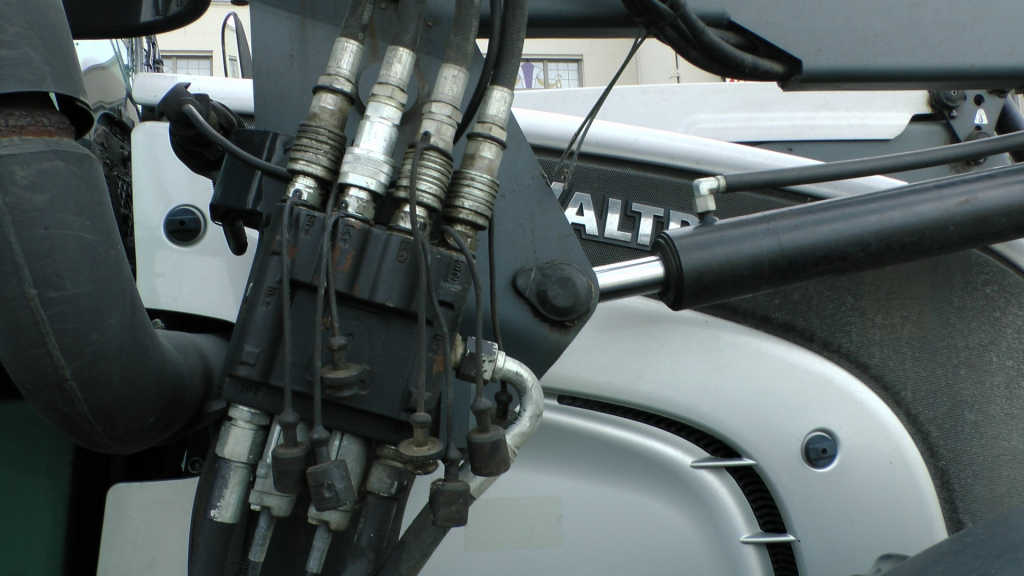

Рукава высокого давления (РВД) — это трубки из резино-каучукового материала с армированием, которые проводят или содержат рабочую среду под давлением. Это гибкий трубопровод, передающий усилие от одного компонента гидравлической системы к другому. Данные изделия жизненно важны для работы гидравлики — от ГУР автомобиля до приводов разводных мостов, попутно включая каждую единицу спецтехники. Практически в каждом легковом автомобиле, кондиционере, тракторе есть рукав высокого давления в той или иной форме.

Чем отличается рукав от шланга?

Шланг — это просто резиновая или полимерная трубка. Среда в ней не производит работы, а проходит под действием гравитации, «самотеком» или под усилием от насоса. Когда на ней устраивают присоединительные узлы — фитинги, муфты, БРС — и запускают рабочую среду под давлением, шланг становится рукавом.

Для чего нужны РВД

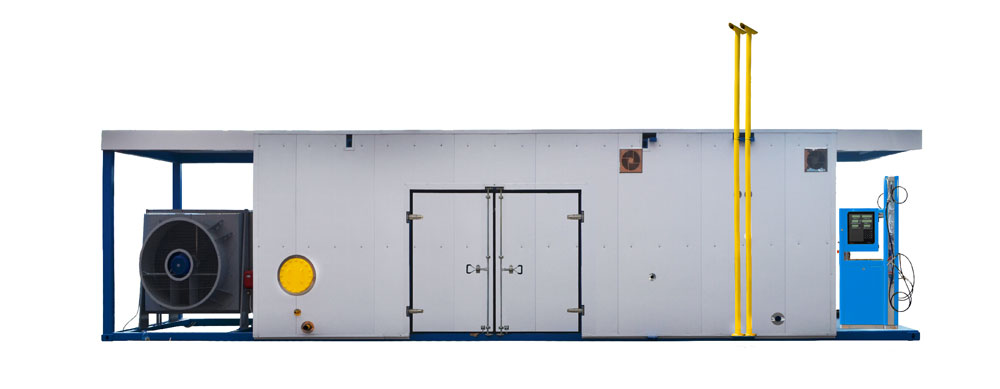

Главное назначение такой продукции — передавать пневматическое или гидравлическое усилие между частями систем. Рукавами соединяют, например, гидромотор и гидроцилиндр в подъемных машинах. Также их используют для транспортировки жидкости под давлением — в перегонных, наливных, смесительных установках.

Задача изделия состоит в том, чтобы передать усилие без потери физических показателей рабочей жидкости — давления, температуры, скорости потока и т. д. При этом сам РВД должен выдерживать нагрузку и сохранять работоспособность сотни тысяч циклов. С такой задачей относительно легко справляется любая стальная труба. Зачем же тогда делать сложные в производстве рукава? Есть 3 причины, почему труба не заменит РВД:

- Гибкий рукав может соединять компоненты, которые двигаются относительно друг друга.

- Резина гасит гидроудары и вибрацию.

- Фланцы, муфты стальных труб не выдерживают гидроударов, вибрации и ослабляются.

В качестве рабочей среды для передачи давления применяют гидравлические жидкости на масляной основе, эмульсии. Для транспортировки по РВД используют лакокрасочные материалы, гликоль, жидкое моторное топливо, светлые нефтепродукты, консистентные смазки.

Конструкция

РВД производят примерно одинаковыми способами из похожих материалов по всему миру. Рукава в сборе, как техническое изделие, состоят из шланга и присоединительных узлов, БРС. Сам шланг состоит из нескольких частей:

- внутренняя трубка — стенка канала, которая непосредственно контактирует с рабочей жидкостью;

- армирование — усиление из полимерной нити или металлической проволоки, которое придает прочность и выносливость;

- наружная трубка — выполнена из износо-, абразиво-, озоностойкой резины. Принимает нагрузки от эксплуатации, окружающей среды.

В России производство этих изделий регламентирует ГОСТ 6286-73, в мире — ISO 6743-4, в ЕС — EN853, EN856, EN857. И хотя европейские производители обозначают свои изделия в дюймовой системе, их РВД полностью соответствуют параметрам рукавов, произведенных, например, в РФ или Казахстане по метрическим ГОСТам.

Разновидности

Рукава высокого давления — один из самых важных, востребованных и распространенных продуктов современной промышленности. Они максимально унифицированы таким образом, чтобы производители, инженеры и конечные пользователи из разных стран могли быстро найти замену. Достаточно знать два-три параметра, чтобы найти нужный рукав в каталоге производителя в любой стране.

В конструкции рукавов есть отличие, которое существенно влияет на их потребительские качества и технические характеристики. Это армирование.

Оплеточное армирование

Резиновые слои укрепляются с помощью одинарной (1ST, 1SN) или двойной (2ST, 2SN) рукава-оплетки из тонкой проволоки, покрытой латунью. Такой рукав допускается для гидравлических жидкостей при температуре от −40 до +100 °С или для воды/эмульсии от −40 до +70 °С.

Серия ST в европейской кодировке по EN853 означает, что толщина внутреннего и наружного слоев резины одинакова. Эта разновидность РВД, произведенного по евростандарту, аналогична и полностью соответствует ГОСТ 6286-73.

Серия SN указывает на более тонкий наружный слой резины. Такая конструкция упрощает производство.

Серия SC, или «компактная», — специально для кранов, обеспечивает меньший радиус изгиба.

Навивочное армирование

Навивка — это проволока, которая наматывается по спирали на внутреннюю трубку. В зависимости от количества таких проволок, выделяют четырех− и шестинавивочные рукава высокого давления. Также данные изделия подразделяются на серии в зависимости от условий эксплуатации:

- 4SP — четыре стальных навивки для среднего давления (Р);

- 4SH — то же, но с особо прочной проволокой для высокого Р;

- R12 — 4 проволоки, тяжелая конструкция под среднее Р и высокую температуру;

- R13 и R15 — наиболее выносливые шестинавивочные РВД для суровых условий при высоком Р;

- 2SN, 2SC, 3SK, 4SH — морозостойкие для разных значений Р, условий работы.

Проволока, которую применяют при производстве, покрыта латунью. Это делается для того, чтобы снимать статическое электричество, которое может образовываться при токе рабочей жидкости по каналу.

Обе конструкции имеют свои преимущества при одинаковых физических параметрах:

- навивочная выдерживает большее давление;

- оплеточная обеспечивает меньший радиус изгиба.

При проектировании систем выбирают тип, наиболее подходящий для решения поставленных задач. В динамических системах более уместен оплеточный РВД, а в статичных — навивочный.

Также, согласно ГОСТ и EN, рукава высокого давления различаются по:

- диаметру условного прохода (Ду) или номинальному диаметру (Dn) — от 5 до 51 мм;

- максимальному рабочему давлению — от 40 до 415 бар;

- продавливающему усилию — от 160 до 1650 бар;

Номинальный радиус изгиба сильно отличается в зависимости от армирования. Так, например, для рукавов 4SH и R13 с Ду (Dn) меньше 16 мм радиус не регламентируется.

Еще один параметр классификации — назначение. Рукава бывают напорные, всасывающие и напорно-всасывающие. Из названия можно сделать вывод, в чем разница между ними в работе. В конструкции это значит, что:

- напорные удерживают только давление;

- всасывающие удерживают только вакуум;

- напорно-всасывающие удерживают давление и вакуум.

Последняя разновидность требует двойного армирования, соответственно, она наиболее дорогая из трех.

Производители

Шланги высокого давления производятся в каждой стране для нужд собственной промышленности, транспорта, армии и на экспорт. Самые популярные в России производители предлагают хороший ассортимент, который покрывает потребности отраслей:

- TOF Alfa,

- Semperit,

- Continental (Goodyear),

- Trunk Oil,

- IVG Oil.

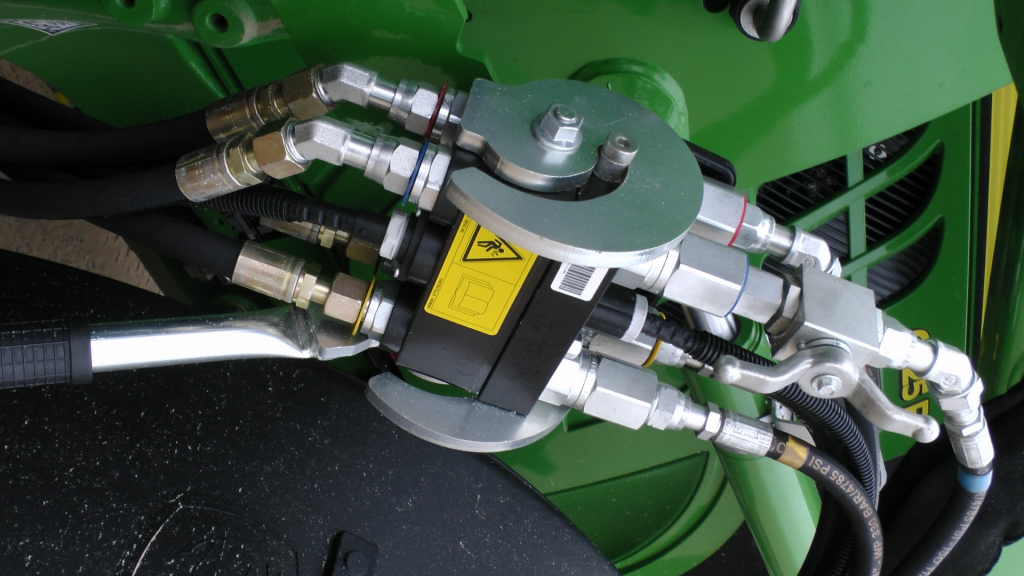

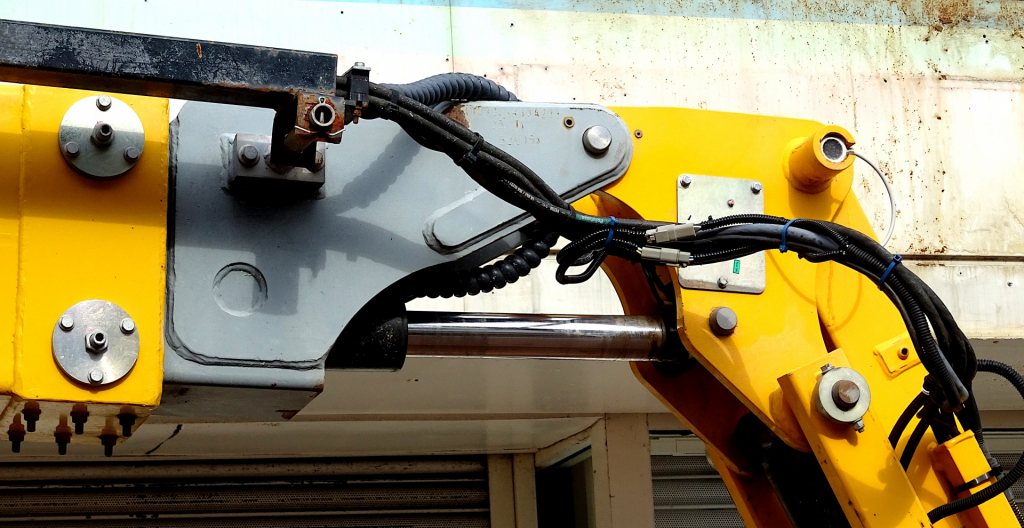

Их можно встретить в гидравлических линиях подъемников, экскаваторов, сельскохозяйственной и строительной техники, подъемных кранов.

Применение РВД

Рукава высокого давления применяют в технике, где присутствует гидравлическая линия.

С помощью гидравлики машина:

- поднимает, опускает, перемещает грузы — автокран, гидравлический подъемник;

- может манипулировать рабочими органами — погрузчик, грейдер, гидроманипулятор;

- создавать усилия навесного оборудования — гидромолот, фреза.

Во всех перечисленных и многих других типах спецтехники усилие передается через рабочую жидкость — масло. Рукава обеспечивают его движение в системе под необходимым давлением. Так область применения РВД распространяется буквально на все машины и станки, где усилие создается и передается с помощью гидравлики.

В соответствии с назначением и поставленными для всей машины задачами, РВД производят также в специфических разновидностях.

- Буровые — для установок нефтегазодобычи.

- Морозостойкие — для северных районов.

- Тефлоновые или фторопластовые PTFE — для высоких температур.

- R13 — для ударной, дробильной техники с высокими нагрузками от вибрации.

Применять РВД под низким давлением или в самотечных гравитационных контурах — возможно, но нецелесообразно из-за относительно высокой стоимости изделия.

Эксплуатация шлангов РВД

Для правильной эксплуатации шланга РВД необходимо придерживаться:

- Рекомендации производителя. С ними можно ознакомиться, изучив техническую документацию завода и сопроводительные документы изделия.

- Требования и условия проекта. Шланги высокого давления должны строго соответствовать проекту. Подбор, адаптация, замена рукава высокого давления на изделия с отличающимися характеристиками может создать опасность падения грузов, неконтролируемого движения частей машины.

Во время эксплуатации следует контролировать основные рабочие параметры.

- Рабочее давление — критически важный параметр.

- Температура — не допускать перегрева, переохлаждения.

- Уровень вибрации — для обеспечения надежности соединения.

- Качество рабочей жидкости — масло должно быть отфильтровано и заданной вязкости, температуры.

- Техническая безопасность эксплуатации — не допускать контакта с движущимися частями, скручивания.

Также следует организовать отвод статического электричества, которое может образовываться во время работы механизма.